Pixabay

INICIATIVAS Proyecto LIFE REFIBRE, reciclado de palas de aerogenerador para la recuperación de fibras de vidrio

-

El objetivo principal del proyecto LIFE REFIBRE es el reciclaje de las palas de aerogenerador para recuperar la fibra de vidrio que contienen en su interior a través del diseño y la construcción de un prototipo innovador de reciclado mecánico

El Proyecto Europeo LIFE REFIBRE (LIFE162 ENV/ ES/000192) fue aprobado en la convocatoria 2016 del Programa LIFE y financiado por la Comisión Europea. El Instituto de la Construcción de Castilla y León como coordinador, junto con el Centro Tecnológico CARTIF, BLASGON, Incosa, y Contratas y Obras San Gregorio, pusieron en marcha este proyecto cuya duración ha sido de 3 años y 3 meses, finalizando el 31/12/2020.

El objetivo principal del proyecto LIFE REFIBRE es el reciclaje de las palas de aerogenerador para recuperar la fibra de vidrio que contienen en su interior a través del diseño y la construcción de un prototipo innovador de reciclado mecánico. A estas fibras se les ha dado un segundo uso mediante su incorporación en pavimento asfáltico logrando mejorar sus propiedades mecánicas. Mediante estos procesos se consigue cerrar el ciclo de vida de estos residuos, dotando de un gran valor añadido tanto al residuo como a la nueva aplicación resultante.

Los plásticos reforzados con fibra de vidrio (PRFV), son materiales compuestos formados por una matriz de plástico o resina reforzada con fibras de vidrio, siendo el material compuesto más empleado con una producción superior al 90 %. Se trata de materiales ligeros, resistentes y muy fáciles de moldear, por lo que son muy usados ya que aportan una gran rigidez. Se utilizan en múltiples campos, como en la construcción, el transporte, la aeronáutica, la industria de la aviación, la automoción, artículos deportivos y de ocio y la industria eólica (que es la que nos atañe en este proyecto). Por todo ello, este material compuesto ha sido el punto de partida en el proyecto LIFE REFIBRE, ya que la palas de aerogenerador están formadas principalmente por PRFV (67 %) que es el componente más difícil de reciclar.

Según datos del Consejo Mundial de la Energía Eólica (GWEC) sobre el mercado eólico mundial en 2019, la potencia eólica mundial se ha incrementado en 60,4 GW, sobrepasando los 651 GW de potencia eólica acumulada total. China, EEUU, Reino Unido, India y España han sido los países que más potencia han instalado en el año y continúan siendo líderes a nivel mundial. Según WindEurope, en Europa, la potencia eólica total instalada en 2019 ha sido alrededor de 15,4 GW, con un total de 205 GW de potencia total acumulada. Esta potencia eólica está liderada por Alemania, España, Reino Unido, Francia e Italia.

En España se instalaron 2243 MW eólicos en el año 2019, lo que hace que continúe siendo el segundo país europeo y el quinto a nivel mundial con más potencia total instalada con 25,7 GW. Según la Asociación Empresarial Eólica (AEE), a 31 de diciembre de 2019, España cuenta con 20 940 aerogeneradores implantados, distribuidos en 1267 parques eólicos. Las Comunidades Autónomas con más potencia instalada acumulada son Castilla y León, Castilla La Mancha, Galicia, Andalucía y Aragón. Además, según datos de REE, en 2019 se cubrió el 24,3 % de la energía demandada en la península.

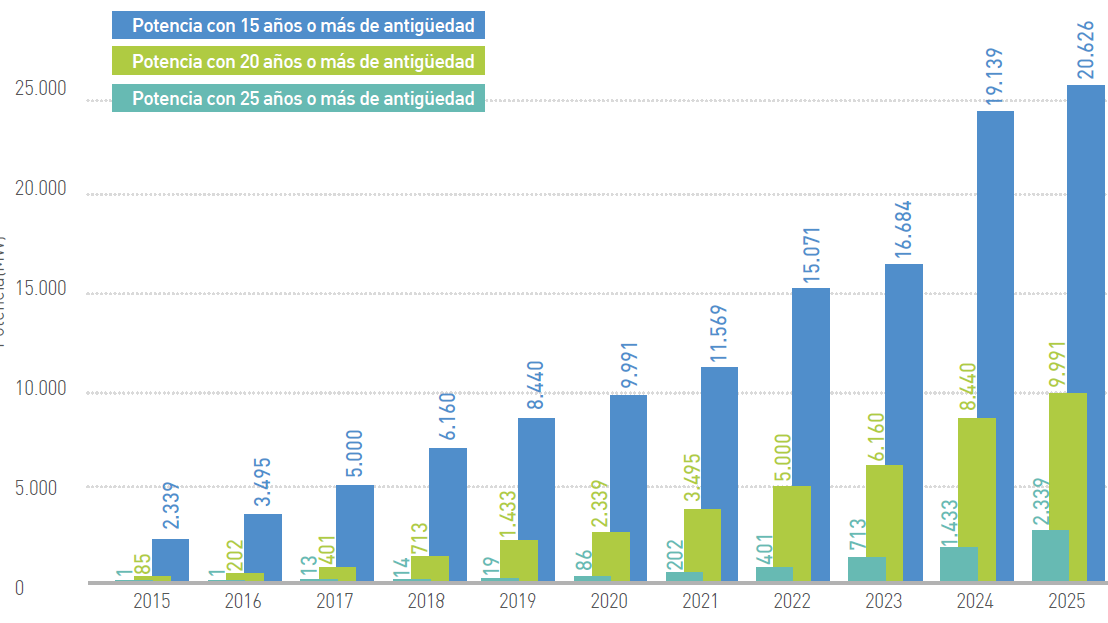

Figura 1. Evolución de la antigüedad del parque eólico español. (Fuente: AEE).

De acuerdo con la Figura 1, el parque eólico en España tendrá en 2025 alrededor de 20 600 MW con una antigüedad superior a 15 años, mientras que, de ellos, casi 10 000 MW tendrán una antigüedad superior a los 20 años. Según estos datos se prevé que en 5 años, el número de aerogeneradores con una antigüedad de más de 15 años crezca de manera sustancial, hasta duplicar la cifra de 2020. Actualmente la vida media de las palas de un aerogenerador está datada entre 20-25 años.

Generalmente, un aerogenerador está formado por cuatro secciones, cimentación, torre, góndola y rotor. La mayoría de estos materiales tienen un ratio de reciclaje alto al final de su vida útil. Sin embargo, el principal desafío surge del reciclaje del PRFV presente en las palas. Las palas son la parte del aerogenerador que más cambios sufren y están en innovación continua. Los molinos instalados hace casi 30 años tenían un diámetro medio de rotor de 15 m con una potencia inferior a 1 MW (longitud de pala de 7 m). Hoy en día, la longitud media ha crecido hasta aproximadamente más de 50 m con una potencia de entre 2,5 y 7,5 MW, la cual se espera que continúe creciendo en el futuro. Por hacernos una idea, en cuanto a la relación entre las palas de los aerogeneradores y la potencia eólica, se supone que un aerogenerador tipo de 2 MW consta de 3 palas las cuales pesan 6 toneladas cada una de ellas y contienen un 67 % de PRFV. Por lo tanto, viendo la Figura 1, en el año 2025, la potencia eólica instalada con más de 25 años de antigüedad supondrá más de 21000 toneladas de residuos de PRFV.

Actualmente la legislación de la Unión Europea carece de una regulación específica para el tratamiento de residuos compuestos. Se incluye alguna sugerencia en la Directiva de la UE 2000/53/EC, pero no se aborda específicamente ninguna instrucción específica sobre cómo tratar los PRFV fuera de uso. Esto supone un gran impacto ambiental ya que todas las palas de aerogenerador, una vez que han llegado a su fin de vida van a parar a vertedero ocupando un elevado volumen, o son incineradas donde solo se recupera el 10 % de la cantidad de energía que se utiliza para producir el producto composite. Tanto el vertedero como la incineración deberían ser las últimas opciones para el fin de vida de las palas, además de que no son herramientas viables ante el fuerte crecimiento esperado en la producción de residuos, ya que también implican la pérdida de todas las fibras de vidrio que se encuentran en su interior.

Por todo lo expuesto, existe una creciente necesidad de gestionar correctamente las palas de aerogenerador en desuso y surge así LIFE REFIBRE. Además, el método de reciclado desarrollado dentro de LIFE REFIBRE, no solo es válido para las palas de aerogenerador, sino también para cualquier tipo de residuo que contenga PRFV.

Para comenzar a desarrollar el proyecto, se realizó el acopio de 12 palas fuera de uso (foto 1), suministradas por General Electric, EDP y Siemens Gamesa suponiendo unas 40 toneladas de peso. El acopio de estas palas se hizo en diferentes parques eólicos, donde se realizó un pretratamiento in situ para reducir su tamaño y favorecer su transporte hasta el lugar donde se situó la planta prototipo de reciclado mecánico. Antes de su reciclado, estas palas fueron caracterizadas, obteniéndose un porcentaje en peso de PRFV del 67 %, un 32 % en peso de madera de balsa, y el 1% restante correspondiente a otros materiales minoritarios. Aun así, esta composición varía según la parte de la estructura de la pala, ya que hay partes en las que solo está formada por PRFV, partes en las que todo es madera de balsa, y otras partes en las que hay mezcla a partes iguales (ver foto 2).

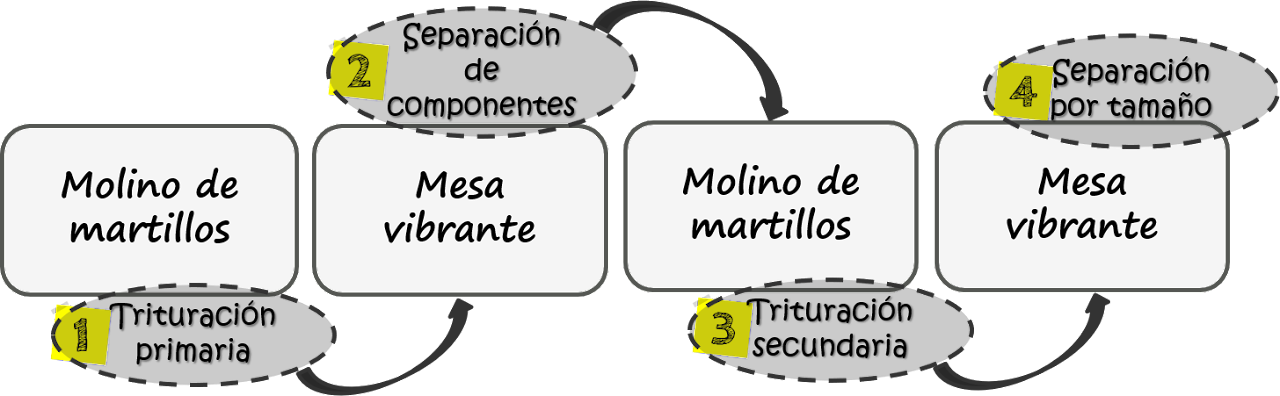

Una vez las palas ya están disponibles en el tamaño deseado, se procede a realizar su reciclado mecánico, el cual se divide en cuatro etapas (Figura 2). Para ello, se ha diseñado y construido un prototipo único e innovador el cual consta de un molino de martillos y una mesa vibrante. El molino de martillos tiene una capacidad de 100 kg/h, y el diseño más importante se ha centrado en los martillos, en su número, así como su disposición y material de fabricación. También se ha incluido una tolva junto al molino y una cinta de alimentación para facilitar la entrada de los trozos de pala, y a su salida otra cinta transportadora. Además, en el molino están controladas todas las condiciones de operaciones más importantes como por ejemplo la velocidad, fuerza de golpeo, etc., las cuales han sido optimizadas hasta lograr el producto deseado en esta primera etapa. El diseño de la mesa vibrante consta de una criba de barras con un tamaño y distancia entre ellas definido, con dos motores para conseguir un movimiento vertical y un sistema de control de su inclinación. El funcionamiento de esta mesa vibrante también ha sido optimizado a través de su velocidad de vibración y del movimiento del eje hasta lograr las condiciones adecuadas para conseguir la mayor separación y recuperación de fibra de vidrio posible. Esta mesa vibrante es modificada para llevar a cabo la última etapa del proceso, sustituyendo las barras por dos tamices de diferentes tamaños para poder clasificar la fibra de vidrio obtenida.

-

Según la Asociación Empresarial Eólica (AEE), España cuenta con 20 940 aerogeneradores implantados, distribuidos en 1267 parques eólicos. En el año 2025, la potencia eólica instalada con más de 25 años de antigüedad supondrá más de 21 000 toneladas de residuos de PRFV

En la foto 3 se puede ver el proceso de reciclado en funcionamiento. En la primera etapa se lleva a cabo un triturado primario en el molino de martillos para poder romper la estructura de las palas formada por la fibra de vidrio, la resina, la madera y otros materiales secundarios. En la segunda etapa, el producto obtenido en el molino, es decir los trozos de madera, fibra y resina, caen directamente en la mesa vibrante donde se logra separar la madera de balsa de la fibra de vidrio. Debido a la dificultad de separar este tipo de materiales por sus características físicas y geometría, ha sido necesario estudiar y probar con varias opciones de separación (como por ejemplo separación electrostática, separación por agua, etc.) hasta elegir la mesa vibrante como opción definitiva y óptima tanto por su viabilidad técnica como económica. Después de la segunda etapa ya se dispone de fibra de vidrio limpia y separada del resto de componentes, pero para incorporarla en el aglomerado asfáltico se necesita que tenga un tamaño más pequeño, por lo que se vuelve a introducir en el molino de martillos para llevar a cabo la tercera etapa del proceso que consiste en un triturado secundario para conseguir reducir el tamaño de estas fibras de vidrio. Para ello, se vuelven a optimizar las condiciones de operación del molino, necesitándose un tiempo de residencia y una fuerza de golpeo mayor. Finalmente, en la última etapa se realiza un cribado para separar las fibras en diferentes tamaños, ya que el tamaño idóneo de fibra es menor de 2 cm. En esta etapa la mesa vibrante se modifica, quitando las barras e incorporando dos tamices. En el tamiz superior queda retenida la fibra más grande, que se recoge a través de un canalón en un contenedor y será introducida de nuevo en el molino para obtener fibra más pequeña. Por último, la fibra que pasa el segundo tamiz es microfibra, también es recogida y utilizada para la aplicación elegida.

Mediante el reciclado de las 12 palas de aerogenerador se han conseguido obtener 16 toneladas de fibra de vidrio de un tamaño menor de 2 cm, aptas para su uso en aglomerados asfálticos. Se han probado diferentes fórmulas, variando la combinación de betún asfáltico, áridos con granulometría continua, polvo mineral y fibra de vidrio recuperada, de manera que todas las partículas del árido queden recubiertas por una película homogénea de ligante. Además, se ha realizado un amplio estudio basado en el método volumétrico y analizando los parámetros y características obtenidos para un amplio rango de variación de varios de los componentes (tamaño de fibra, porcentaje de fibra, porcentaje de betún). Se han realizado a las diversas fórmulas de trabajo sus correspondientes grupos de probetas Marshall para la caracterización de sus propiedades bajo la normativa española aplicable (Artículos 542 y 543 del Pliego de Prescripciones Técnicas para Obras de Carreteras y Puentes, PG-3) para las mezclas bituminosas, así como para la aplicación de las especificaciones técnicas fijadas por la Junta de Castilla y León. Las características evaluadas en las mezclas diseñadas se han determinado mediante la realización de los siguientes ensayos: Ensayo Marshall (NLT-159), Contenido de ligante (UNE-EN 12697-39) y sensibilidad al agua (UNE-EN 12697-12). Por tanto, gracias a esta caracterización, la cual ha permitido conocer el comportamiento entre las materias primas tradicionales que componen las mezclas bituminosas y la fibra de vidrio añadida, se acota a un máximo de un 1 % el porcentaje de fibras de vidrio a introducir, con un tamaño inferior a 2 cm.

Las fibras de vidrio se han agregado a la mezcla en el proceso de fabricación de aglomerado asfáltico cuando los áridos ya se han clasificado y dosificado de acuerdo con la fórmula de trabajo optimizada y antes de mezclarlos con el betún. Para ello, la planta de aglomerado asfáltico ha hecho modificaciones en sus instalaciones para poder introducir la fibra de vidrio (foto 4). El tramo demostrador construido discurre entre los p.k. 0+440 al 1+940 de la carretera ZA-705, que une la A11 con la entrada a la localidad de Toro. Tiene una extensión de 1500 metros de largo y 8 metros de ancho para probar el resultado final del proyecto (12 000 m2) y está divido en 5 secciones diferentes de 300 metros de longitud cada una, a las que se han agregado diferentes cantidades de fibra de vidrio para comparar los resultados entre ellas (0%, 0,50%, 0,75%, 0,85% y 1%) (Foto 5).

Este tramo demostrador de carretera fue monitorizado durante un año con la finalidad de comprobar y verificar su comportamiento con respecto del tramo de referencia construido sin adición de fibra de vidrio (foto 6). Se realizaron inspecciones visuales dos veces al mes para evaluar el estado del tramo demostrador y detectar posibles patologías fundamentalmente causadas por el envejecimiento de la mezcla. Se realiza la extracción de testigos para la determinación de su densidad y espesor a través de la Norma UNE-EN 12697-6. De esta manera, la pérdida de espesor o de densidad indicará una posible deficiencia a analizar en función del resto de características.

También se realizaron ensayos Marshall, incluyendo la fabricación de tres probetas, determinando la densidad, estabilidad, deformación y cálculo de huecos según Normativa NLT-15-168 para evaluar la capacidad portante (rigidez), resistencia a la deformación y resiliencia. Otro ensayo realizado es el método del círculo de arena (UNE-13036-1) con una frecuencia trimestral para caracterizar la resistencia al deslizamiento (mayor o menor facilidad de evacuación de agua) y la resistencia a la desagregación (durabilidad). Trimestralmente también se evaluó la permeabilidad in situ (NLT-327) para comprobar la durabilidad (menor afección por el agua). Además, se realizaron ensayos de Inmersión-Compresión (NLT-162) para evaluar la durabilidad (resistencia a la acción del agua), y un ensayo de rodadura según la Normativa UNE-EN 12697-22 para evaluar la resistencia a las deformaciones plásticas. Por último, otros ensayos realizados son resistencia a la fatiga a través de la Metodología BCN; el índice de rigidez a través de un ensayo Fénix y el Módulo de resiliencia a través de la Metodología BCN. Por otra parte, otra de las características analizadas es la posible mejora a nivel acústico que se podría obtener con el nuevo material. Para ello, se han realizado mediciones in situ de los niveles sonoros producidos al paso de un vehículo tipo por los distintos tramos de pavimento en estudio, comparándolos con los obtenidos en el tramo con el pavimento en el que no se utilizaron los materiales compuestos de residuos que pudieran aportar características fonoabsorbentes, todo ello bajo normativas UNE-EN ISO 11819-2:2017 y UNE-ISO 1996 partes 1, 2 y 3.

Analizando los resultados obtenidos de todos ensayos se puede concluir que con la introducción de esta fibra de vidrio en la carretera, además de conseguir valorizar un residuo que actualmente va a vertedero, se consigue mejorar una serie de propiedades mecánicas del pavimento. La comparación de los diferentes porcentajes de fibra de vidrio añadida, arroja en todos ellos resultados positivos frente al tramo 0, obteniendo los mejores resultados en el tramo con mayor porcentaje de fibra de vidrio (1%). Entre los efectos obtenidos, se ha visto una mejora en la trabajabilidad de la mezcla al añadir las fibras de vidrio recuperadas, consiguiendo para unos mismos medios y energías de compactación, unas mayores densidades de la muestra, lo que redunda en mejores cualidades mecánicas y por tanto, en una mayor durabilidad de la muestra al tener menos agrietamientos y una menor pérdida de resistencia y agrietamiento por fatiga. Por otro lado, se consigue aumentar la resistencia a la deformación en un 23,5 %, mejorar la resiliencia en un 5,5 %, aumentar la resistencia a la fatiga en un 12,2 % e incrementar la rigidez un 16,6 %. Además, también se ha notado una mayor resistencia de la carretera a temperaturas extremas así como una mejora en sus cualidades acústicas.

Además, gracias a la utilización de la fibra de vidrio recuperada como materia prima en el tramo demostrador de carretera de 1500 metros construidos, se ha conseguido evitar la emisión de 97 toneladas de CO2 equivalente (en el caso de la comparación con la disposición final de las palas de aerogenerador en vertedero) y 131 toneladas de CO2 equivalente (si este escenario se compara con la incineración de las palas de aerogenerador).

Por lo tanto, gracias al reciclado mecánico de las palas de aerogenerador desarrollado en el proyecto LIFE REFIBRE, se ha conseguido recuperar las fibras de vidrio dándoles un segundo uso de vida en una nueva aplicación, su introducción en aglomerado asfáltico mejorando sus propiedades mecánicas y aumentando su durabilidad, consiguiendo cerrar su ciclo de vida y una economía circular. Además, cabe añadir la alta replicabilidad de estos procesos, que evitará cantidades importantes de fibras de vidrio enviadas a vertedero, aportándoles un segundo ciclo de vida. Y no solo de palas de aerogenerador, sino de cualquier tipo de residuo que esté formado por plásticos reforzados con fibra de vidrio. Por lo tanto, todos estos resultados obtenidos pueden ser extrapolables al resto de España y a otros países europeos, debido a la extensa red europea de carreteras, así como al elevado número de parques eólicos existentes.